+86-576-84352333

-

+86-18262333218

-

-

-

製品

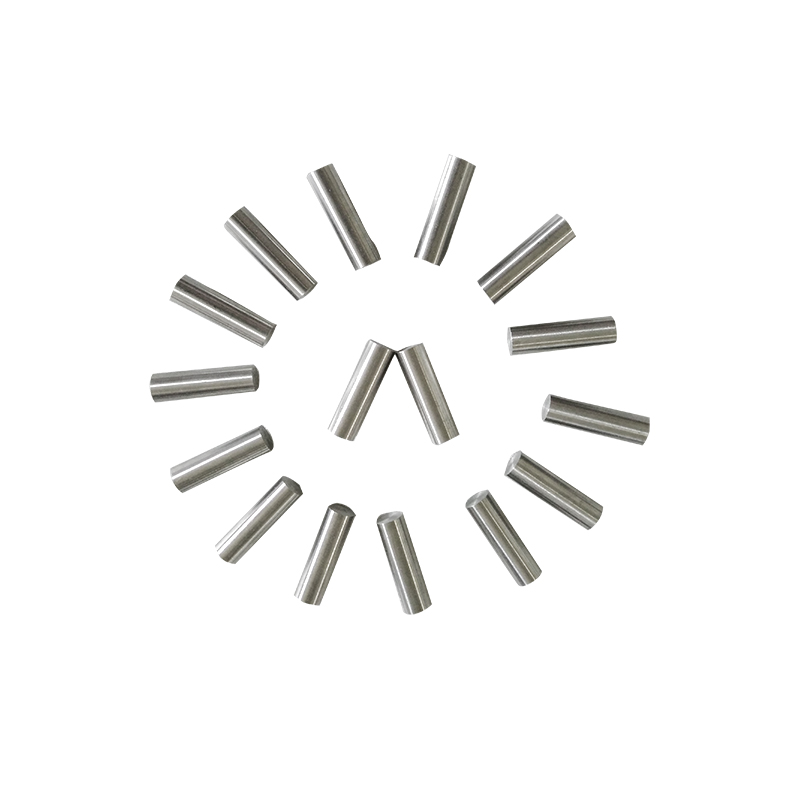

タングステンバーの世界へようこそ。タングステンバーは、その優れた特性で高く評価されている材料のカテゴリーです。これらのバーは、焼入れおよび焼き戻し後の高硬度などの顕著な特徴を示し、要求の厳しい用途における堅牢性を保証します。優れた耐摩耗性により、製造業や鉱業などの産業に欠かせないものとなっています。タングステンバーは高温環境に優れ、悪条件下でも性能を維持します。これらは耐久性、耐摩耗性、高温性能が不可欠な用途に不可欠なコンポーネントであり、技術、機械、工業プロセスの進歩に大きく貢献しています。タングステン バーは、困難な運用設定における信頼性と効率性の典型です。

The read operation timed out

Taizhou Huacheng Tungsten And Molybdenum Manufacture Co., Ltd.

台州華城タングステンおよびモリブデン製品有限公司は、タングステンおよびモリブデンシリーズの製品を生産する専門会社です。

同社は、タングステンとモリブデンの特殊形状部品、高密度タングステン合金、タングステン - 銅合金の製造、および新しいタングステン - モリブデン材料の研究開発を専門としています。

メッセージのフィードバック

ニュース

-

A molybdenum plate is a flat-rolled product made from high-purity molybdenum metal. It is widely used in high-tempera...

続きを読む -

高弾性率モリブデンプレート は、優れた剛性、高温安定性、寸法精度を必要とする用途向けに設計された特殊な金属シートです。これらのプレートは、機械的剛性と熱安定性が重要である航空宇宙、エレクトロニクス、半導体、およびハイテク産...

続きを読む -

高純度白色モリブデン線 は、不純物含有量が極めて低く、明るくきれいな表面外観を特徴とする精製されたモリブデン金属ワイヤです。一般に「白」という用語は、高度な精製、絞り、表面処理プロセスによって実現される均一な金属光沢を指し...

続きを読む -

モリブデン板 半導体にとって、ウエハ処理、薄膜堆積、イオン注入、および高温装置に使用される重要な構造および機能コンポーネントです。半導体業界でのモリブデンの人気は、モリブデンの高い融点、優れた熱伝導率、低熱膨張、および極端...

続きを読む

業界の知識

接合プロセス中にタングステンバーの完全性を維持するための考慮事項はありますか?

の完全性を維持する タングステン棒 結合プロセス中は非常に重要であり、考慮すべき点がいくつかあります。タングステンには、高い融点や低い熱膨張などの独特の特性があり、特定の接合方法では問題が発生する可能性があります。接合プロセス中にタングステンバーの完全性を維持するための考慮事項をいくつか示します。

高融点:

タングステンの融点は非常に高く (約 3,422°C または 6,192°F)、最も一般的な接合技術よりも高くなります。この高温に対応できる接合方法を選択することが重要です。

結合テクニック:

タングステン不活性ガス (TIG) 溶接: ガスタングステン アーク溶接 (GTAW) とも呼ばれる TIG 溶接は、タングステン バーを接合するために一般的に使用される方法です。消耗品ではないタングステン電極と不活性ガスシールドを利用して溶接領域を保護します。

レーザー溶接: レーザー溶接もタングステンバーの接合に適した技術です。集束されたレーザービームは高熱を生成し、正確で局所的な溶接が可能になります。

汚染の防止:

タングステンは大気ガスによる汚染を受けやすく、溶接の品質に影響を与える可能性があります。汚染を防止し、タングステンの完全性を維持するには、真空または不活性ガス雰囲気などの制御された環境で溶接プロセスを実行することが重要です。

シールドガス:

TIG溶接では、シールドガスの選択が重要です。ヘリウムまたはアルゴンは、タングステン電極と溶接池を大気ガスから保護し、酸化を防止して溶接の完全性を維持するためのシールドガスとして一般に使用されます。

適切な表面処理:

きれいで汚染のない溶接界面を確保するには、接合する表面を適切に準備する必要があります。化学洗浄や機械加工などの洗浄方法を使用して、酸化物や不純物を除去することができます。

溶接後の熱処理:

特定の用途に応じて、残留応力を軽減し、接合部の機械的特性を向上させるために溶接後の熱処理が適用される場合があります。タングステンへの悪影響を避けるために、適切な熱処理パラメータを選択するように注意する必要があります。

溶接パラメータ:

高品質の溶接を実現するには、入熱、溶接速度、電流などの溶接パラメータを制御することが不可欠です。過熱や不十分な融合を防ぐために、タングステンバーの厚さと形状に基づいて調整を行う必要があります。

ひび割れの回避:

タングステンは室温では脆いため、不適切な溶接技術を使用すると亀裂が発生する可能性があります。亀裂のリスクを最小限に抑えるには、冷却速度を制御し、急激な温度変化を避けることが重要です。

特殊な溶接技術:

場合によっては、タングステン棒の接合には、電子ビーム溶接や抵抗溶接などの特殊な溶接技術が検討されることがあります。これらの技術により、溶接プロセスを正確に制御でき、タングステンの独特の特性に合わせて調整できます。

精密機械加工やツーリングなどの特定の用途において、寸法精度はどの程度重要ですか?

寸法精度は、特定の用途、特に精密機械加工や工具産業において最も重要です。これらの分野では、適切な機能、適合性、およびパフォーマンスを確保するために、コンポーネントとツールが正確な仕様を満たしている必要があります。精度において寸法精度が重要である理由はここにあります タングステンバー :

厳しい公差:

精密な機械加工や工具は多くの場合、厳しい公差を必要とします。これは、製造されるコンポーネントの寸法が指定された制限を厳密に遵守する必要があることを意味します。これらの公差からのわずかな逸脱が機能上の問題を引き起こし、最終製品の全体的なパフォーマンスに影響を与える可能性があります。

互換性:

複数のコンポーネントがシームレスに連携する必要があるツーリング用途では、互換性のために寸法精度が重要です。コンポーネントは、ツールの性能を損なうことなく簡単に交換できるように、一貫した寸法で製造する必要があります。

フィット感と組み立て:

精密機械加工やツーリング用途向けに製造されたコンポーネントは、多くの場合、組み立て中に正確に組み合わされる必要があります。寸法精度により、嵌合部品の正確な位置合わせが保証され、遊びや干渉が最小限に抑えられ、アセンブリの全体的な品質に貢献します。

パフォーマンスと効率:

精密機械加工は、航空宇宙、自動車、医療機器などの高性能用途のコンポーネントの製造に頻繁に使用されます。これらの業界では、寸法のわずかな違いでも、最終製品の効率と性能に影響を与える可能性があります。

表面仕上げ:

所望の表面仕上げを達成することは、精密機械加工には不可欠です。寸法精度は表面形状の制御と密接に関係しており、特定の粗さ、平坦度、その他の表面品質要件を満たすには精密な機械加工プロセスが不可欠です。

工具の摩耗と寿命:

工具が機械的ストレスや磨耗にさらされるツーリング用途では、工具の寿命を延ばすためには寸法精度を維持することが非常に重要です。指定された寸法から逸脱したコンポーネントは不均一に摩耗し、工具寿命が短くなり、加工性能に影響を与える可能性があります。

品質管理:

寸法精度は、品質管理プロセスにおける重要なパラメータとして機能します。品質保証手順には、機械加工されたコンポーネントが指定された寸法を満たしていることを確認するための測定と検査が含まれることが多く、最終製品の全体的な品質と信頼性が保証されます。

再現性と一貫性:

精密機械加工やツーリングでは、多くの場合、複数の同一のコンポーネントの製造が必要になります。寸法精度により製造時の再現性と一貫性が確保され、高品質のコンポーネントを確実に大量生産できます。

スクラップとやり直しを最小限に抑える:

寸法精度を維持することで、スクラップや再加工の必要性を最小限に抑えることができます。コンポーネントが初期の製造プロセスで仕様を満たしていれば、欠陥、スクラップ、再加工の可能性が減り、生産の費用対効果に貢献します。

プロジェクトのニーズについて話しましょう