高温アーク溶接用電極の紹介

高温溶接には、極度の熱に耐え、アークの安定性を維持し、一貫した性能を発揮できる電極が必要です。モリブデン電極とタングステン電極は、アーク溶接用途、特に TIG (タングステン不活性ガス) 溶接やプラズマ アーク溶接で広く使用されている 2 つの材料です。材料特性、性能、適合性の違いを理解することは、工業用および精密溶接作業に適切な電極を選択するために不可欠です。

材料の組成と特性

モリブデン電極とタングステン電極の選択は、高温溶接時の熱伝導率、融点、耐久性に影響を与える基本的な材料特性を理解することから始まります。

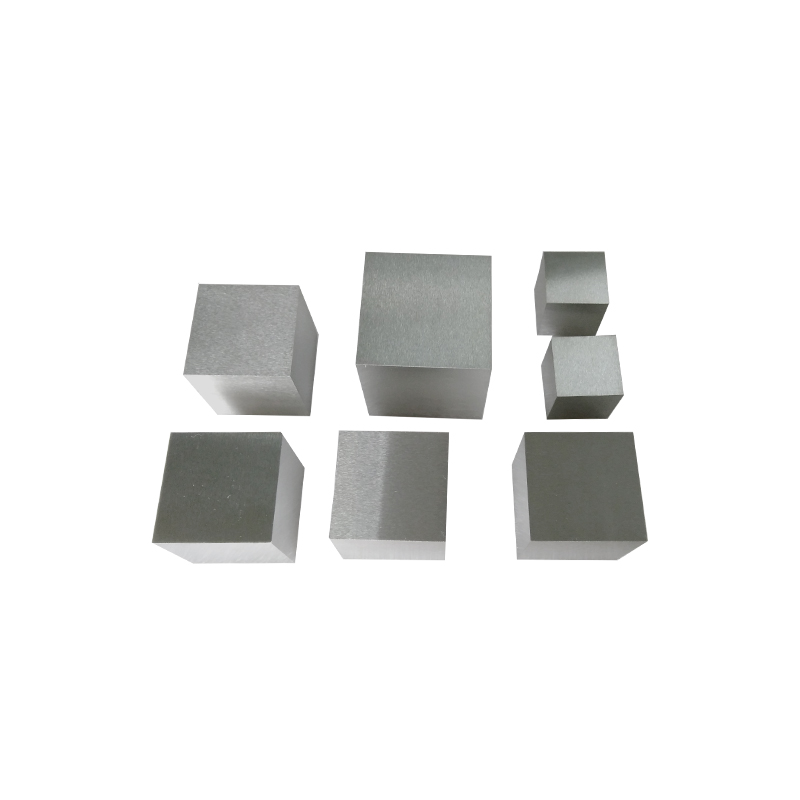

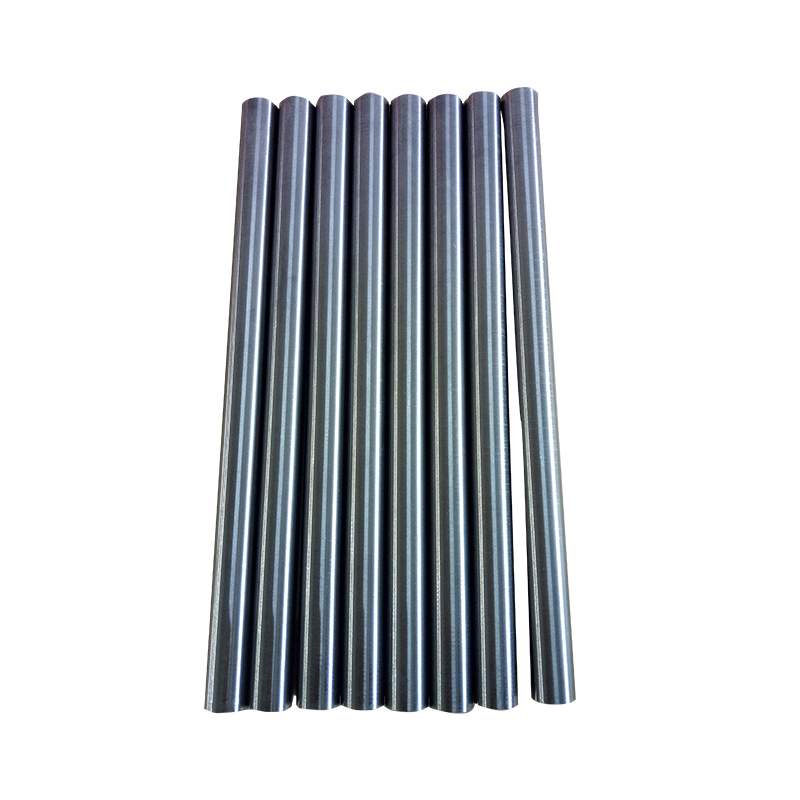

モリブデン電極

モリブデン電極は、高純度モリブデンまたはモリブデン合金から作られています。これらは、優れた高温強度、低い熱膨張、および良好な耐酸化性で知られています。これらの電極は形状を維持し、2,500°C を超える温度でも一貫したアーク安定性を提供するため、ステンレス鋼、ニッケル基合金、チタンを含む特殊な溶接作業に最適です。

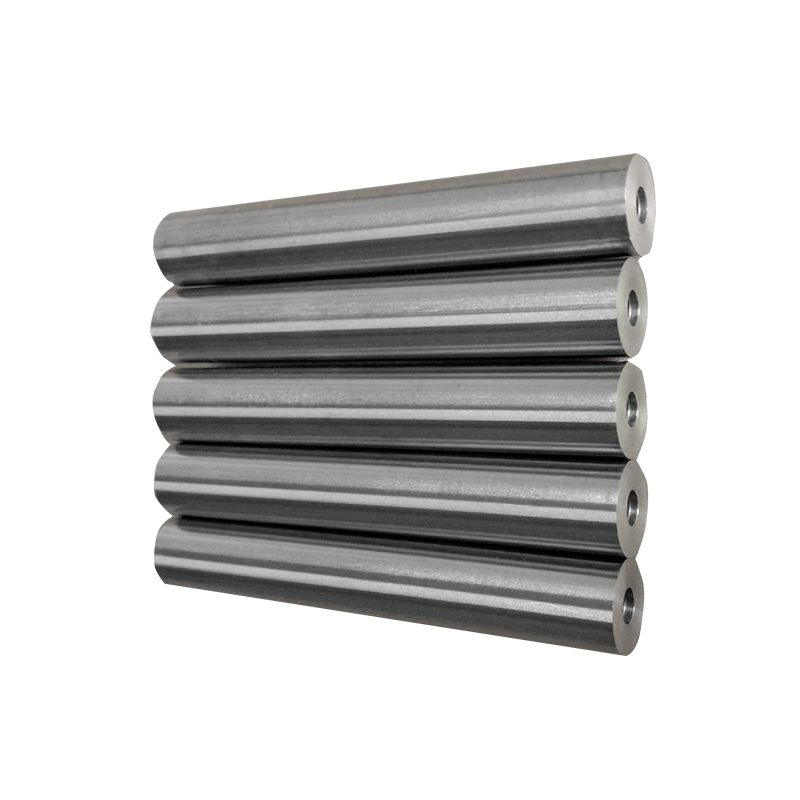

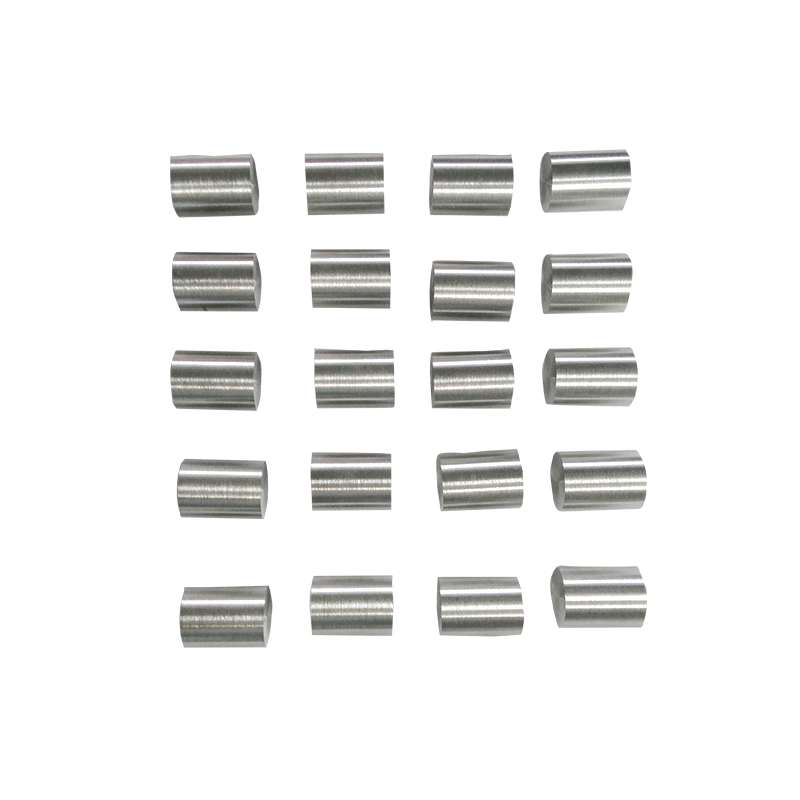

タングステン電極

タングステン電極は、純粋なタングステン、またはトリウム化、セリウム化、ランタン化、ジルコン化タングステンなどのドープされたタングステンで構成されます。タングステンは、あらゆる金属の中で最も高い融点 (約 3,422℃)、優れたアーク安定性、低い蒸発速度を備えています。これにより、タングステン電極は AC 溶接と DC 溶接の両方に非常に汎用性が高く、ステンレス鋼、アルミニウム、銅、および高温合金に適しています。

高温溶接における性能

モリブデン電極とタングステン電極はどちらも高温溶接に適していますが、効率と溶接品質に影響を与える異なる性能特性を示します。

アークの安定性

タングステン電極は一般に、融点が高く、集中したアークを維持できるため、特に精密 TIG 溶接において優れたアーク安定性を発揮します。モリブデン電極は安定したアークを提供しますが、変形を避けるために極度の高温ではより慎重な電流制御が必要になる場合があります。

耐熱性

モリブデン電極は、適度な導電性と低膨張が必要な長時間の高温用途に優れています。タングステン電極は、溶融や劣化を起こすことなく、より高いピーク温度に対応できるため、極端な熱条件や大電流アプリケーションにより適しています。

耐久性と耐摩耗性

タングステン電極、特にドープされたものは耐摩耗性が高く、電極の交換頻度とダウンタイムが削減されます。モリブデン電極は耐久性がありますが、不活性ガスシールドで適切に保護されていない場合、過度の熱により酸化または変形する可能性があります。長期的な産業用途では、通常、タングステン電極の方が全体的な寿命が長くなります。

使いやすさとアプリケーションの考慮事項

電極材料の選択は、使いやすさ、プロジェクトの効率、特定の溶接用途にも影響します。

モリブデン電極の用途

モリブデン電極 アーク熱の制御と最小限の汚染が重要なチタン、ニッケル合金、高温鋼の溶接などの特殊な用途に適しています。また、低膨張性と安定性が重要な実験室や精密作業にも適しています。

タングステン電極の用途

タングステン電極は、工業用および耐久性の高い TIG 溶接、プラズマ アーク溶接、および高アンペア数と極度の温度耐性が必要な用途で広く使用されています。さまざまな金属や厚さにわたる多用途性により、生産と修理作業の両方で標準的な選択肢となっています。

コストと可用性

タングステン電極は、さまざまなドープ形式で入手できることが一般的であり、特定の溶接要件に合わせたオプションが提供されます。モリブデン電極はあまり一般的ではなく、生産上の制約により若干高価になる場合があります。特に大規模な産業運営の場合、予算の考慮事項と使用目的が選択に影響を与えることがよくあります。

比較表: モリブデン電極とタングステン電極

| 特徴 | モリブデン電極 | タングステン電極 |

| 融点 | 2,623℃ | 3,422°C |

| アークの安定性 | 制御された条件下で安定 | 優れており、一貫性が高い |

| 耐久性 | 中程度、高熱で酸化する可能性がある | 高い、耐摩耗性と耐変形性 |

| ベストアプリケーション | チタン、ニッケル合金、ラボ溶接 | TIG、プラズマアーク、ステンレス、アルミニウム |

| コスト | 中程度から高程度 | さまざま、広く入手可能 |

| 使いやすさ | 制御された電流とシールドが必要 | 適切なセットアップでユーザーフレンドリーに |

結論

モリブデン電極とタングステン電極はどちらも高温アーク溶接に非常に効果的ですが、さまざまなシナリオで優れています。モリブデン電極は、熱の制御と最小限の膨張を必要とする特殊な精密溶接作業に最適ですが、タングステン電極は、極端な温度、過酷な産業作業、および高アンペア数の用途に適しています。適切な電極の選択は、溶接される材料、動作温度、プロジェクトの規模、予算の考慮事項によって異なります。溶接工は、その固有の特性と性能を理解することで、あらゆる高温溶接プロジェクトの効率、一貫性、溶接品質を最適化できます。