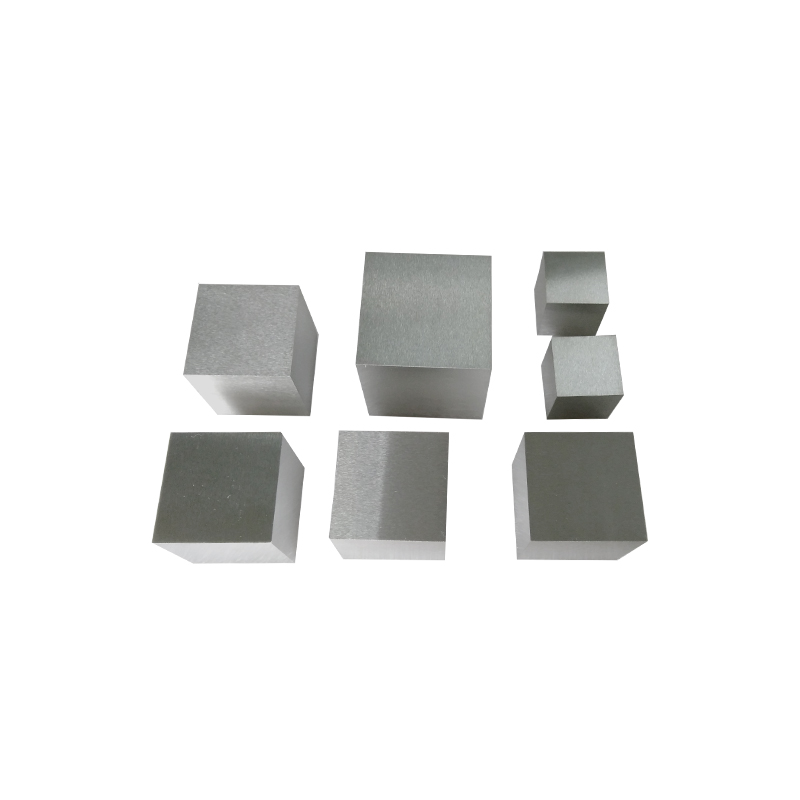

タングステンプレートは、例外的な材料を必要とする業界の重要なコンポーネントです 高温抵抗 、 密度 、 そして 機械的強度 。タングステンのユニークなプロパティのおかげで、そのようなものです 金属間の最高融点(3422°C) そして 優れた放射線シールド 、タングステンプレートは、航空宇宙、電子機器、医療機器、原子炉の用途を見つけます。

この記事では、生産に関与する包括的な製造および処理ステップを掘り下げています タングステンプレート 、原材料の準備から最終仕上げまで。

1。タングステンとその特性の概要

タングステン(w)は、密な、硬い、銀色の白い金属です。

-

非常に高い融点:3422°C(6192°F)

-

高密度:19.3 g/cm³(金に近い)

-

高い引張強度と硬度

-

摩耗と腐食に対する優れた抵抗

-

良好な電気的および熱伝導性

これらの特性により、タングステンプレートが理想的になります 極端な環境 、しかし、その硬度と脆性のために製造に挑戦します。

2。原料の準備

A.タングステン鉱石からタングステンパウダー

-

マイニングと抽出: タングステン鉱石(主にシーライトまたはウルフラマイト)が採掘され、処理されてタングステン濃縮物を抽出します。

-

化学処理: 濃縮物は、焙煎および化学浄化を通じて、タングステン三酸化物(WO₃)に変換されます。

-

パウダー生産: 次に、高温で水素とともに減少して、純粋なタングステン粉末を生成します。

高純度タングステンパウダー(≥99.95%)は、高品質のプレートを生産するために重要です。

3。粉末冶金:コア製造技術

タングステンのからです 極端な融点 従来の融解と鋳造を非現実的にし、 パウダー冶金 主要な製造方法です。

ステップ1:パウダーの準備

-

タングステンの粉末は、タングステン合金を作る場合、少量の添加物(ニッケル、鉄、銅など)とブレンドされています。

-

パウダーはそうでなければなりません 均一で素晴らしい 良好な焼結のため。

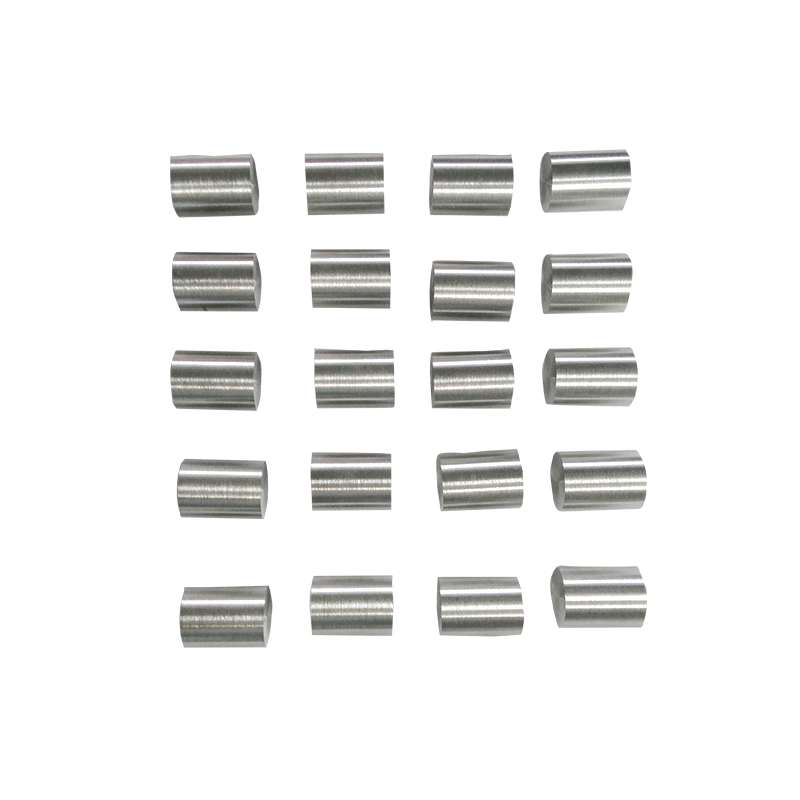

ステップ2:圧縮またはプレス

-

タングステンパウダーは、ような方法を使用して高圧下で「緑の」形状に圧縮されます 単軸プレス または アイソスタティックプレス .

-

プレスは、密集した形のビレットまたはスラブを生成します。

ステップ3:焼結

-

プレスされた形状が受ける 焼結 粉末粒子を結合するために、制御された大気(通常は水素または真空)で1400°Cから2500°Cの範囲の温度で。

-

焼結は材料を濃くし、機械的強度を高め、多孔性を減らします。

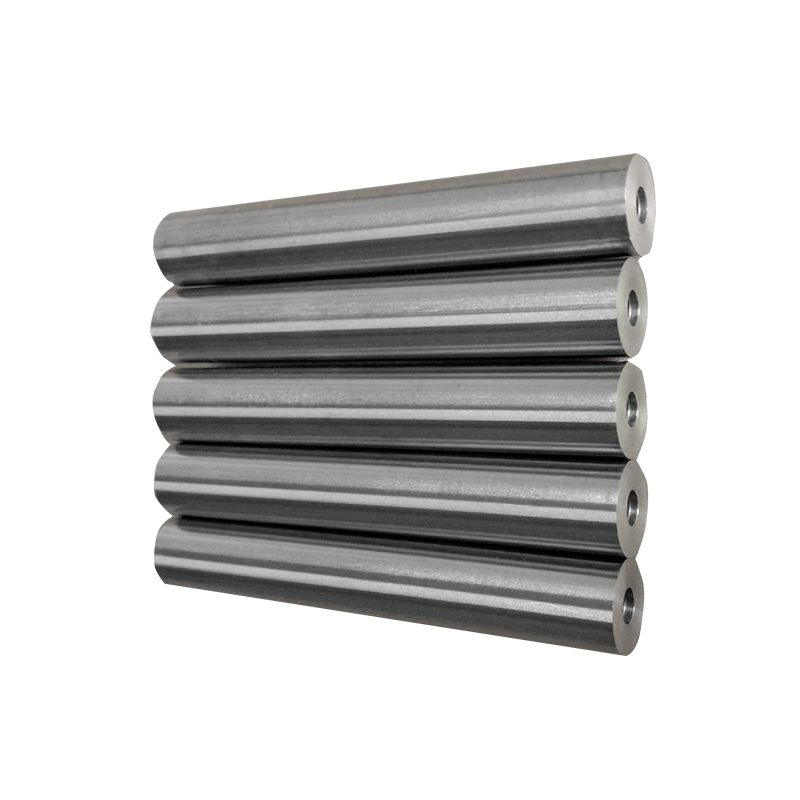

4。ホットローリングと鍛造

焼結後、タングステンビレットまたはスラブはしばしばです ホットは機能しました 密度を改善し、穀物構造を改良し、望ましい厚さを達成するために:

-

ホット鍛造: 加熱されたビレットは、厚さを減らし、機械的特性を改善するために偽造されています。

-

ホットローリング: タングステンスラブは、高温で巻かれて、均一な厚さと表面仕上げの平らなプレートを形成します。

-

このステップも役立ちます 残留気孔率を排除します そして改善します タフネス .

タングステンの脆性により、熱い作業には正確な温度と変形制御が必要です。

5。加工と仕上げ

タングステンプレートは、多くの場合、寸法と表面仕上げのために精密機械加工を必要とします。

-

研削と研磨: 緊密な許容範囲と滑らかな表面を実現するために、タングステンプレートは表面の研削と研磨を受けます。

-

切断: ワイヤーEDM、レーザー切断、ウォータージェット切断などの方法は、プレートを形作るために使用されます。

-

掘削と製粉: タングステンの機械加工には、硬度のためにダイヤモンドまたは炭化物のツールが必要です。

-

アニーリング: 時々、タングステンプレートは、内部ストレスを緩和するためにマシン後にアニールされています。

6。品質管理とテスト

メーカーは厳格な品質チェックを実行します:

-

密度測定: プレートが密度仕様を満たしていることを確認します。

-

微細構造分析: 顕微鏡を使用して、粒子のサイズと均一性を確認します。

-

機械的テスト: 硬度、引張強度、および耐衝撃性試験。

-

表面検査: 亀裂、多孔性、包含などの欠陥の場合。

-

寸法検査: 精度のためにCMMS(座標測定機)を使用します。

7。タングステン合金とコーティングのための特殊な処理

-

多くのタングステンプレートには、ような要素が合金されています ニッケル 、 鉄 、 または 銅 加工性と靭性を改善するため。

-

次のような表面処理 化学エッチング 、 エレクトロポリッシング 、 または コーティング (たとえば、ニッケルメッキ)は、腐食抵抗または電気特性を改善する可能性があります。

8。環境と安全の考慮事項

-

タングステンパウダーの処理には取り扱いが必要です 微粒子状物質 吸入危険を避けるために慎重に。

-

高温焼結需要 特殊な炉 酸化を防ぐためのガス制御付き。

-

タングステンスクラップの廃棄物管理とリサイクルは、持続可能性にとって重要です。

9。製造基準を推進するアプリケーション

タングステンプレートは、アプリケーション固有の標準に従って製造されています。

-

航空宇宙: プレートは、航空宇宙グレードの純度と強度の基準を満たす必要があります。

-

エレクトロニクス: 超薄型、磨かれたタングステンプレートは、ヒートシンクまたは電極として使用されます。

-

医学: 放射線シールド用のタングステンプレートには、正確な厚さ制御が必要です。

-

核: 放射線シールドプレートには、中性子およびガンマ減衰の認証が必要です。

10。タングステンプレートの製造プロセスの概要

| ステップ | 説明 | 重要なパラメーター |

| 原材料の準備 | 鉱業、化学変換、粉末生産 | 純度≥99.95%、微粉末サイズ |

| 粉末圧縮 | タングステンパウダーをグリーンビレットに押し込みます | 高圧単軸または等圧性のプレス |

| 焼結 | 水素または真空下での高温結合 | 1400〜2500°C、制御された大気 |

| ホットワーキング | 構造と厚さを改良するための鍛造とローリング | 正確な温度制御、変形 |

| 機械加工と仕上げ | 最終寸法のための研削、切断、研磨 | ダイヤモンド/炭化物ツール、表面仕上げ |

| 品質管理 | 密度、機械的、微細構造試験 | 厳格な耐性チェック |

結論

製造タングステンプレートはaです 複雑なマルチステッププロセス タングステンの例外的な融点と硬度のため、粉末冶金と高温処理に大きく依存しています。の組み合わせ 粉末圧縮、焼結、熱い作業 、 そして 精密機械加工 先進産業の厳しいニーズを満たすプレートの生産を可能にします。

これらの製造ステップを理解することで、エンジニアとバイヤーは、アプリケーションに合わせたタングステンプレートをより適切に指定し、品質、パフォーマンス、コストの最良のバランスを確保できます。